Il progetto ROBOCOMP ha sviluppato una nuova generazione di celle robotiche per produzioni aeronautiche più efficienti e a minor consumo energetico rispetto alle soluzioni tradizionali. Il progetto è guidato da Danobat e dal centro tecnologico IDEKO.

La manifattura aeronautica entra in una nuova fase grazie alle celle robotiche intelligenti e flessibili sviluppate nel progetto ROBOCOMP, che puntano a ridurre emissioni e costi produttivi sostituendo i macchinari tradizionali. Il centro tecnologico IDEKO, insieme a DANOBAT e a un consorzio industriale di primo piano, guida una trasformazione basata su automazione avanzata, precisione e digitalizzazione dei processi produttivi aerospaziali.

Progetto ROBOCOMP e manifattura aeronautica sostenibile

Raggiungere la neutralità climatica entro il 2050 e migliorare la competitività industriale sono oggi due priorità strategiche per il settore aeronautico. Tuttavia, la dipendenza da macchinari pesanti, costosi e poco flessibili limita l’evoluzione dei processi produttivi.

Il progetto ROBOCOMP nasce per superare questi limiti attraverso lo sviluppo di una nuova generazione di celle robotiche per l’aeronautica, in grado di adattarsi rapidamente a diverse esigenze produttive e di ridurre il consumo energetico. L’iniziativa è guidata da DANOBAT e supportata dal Centro per lo Sviluppo Tecnologico Industriale (CDTI) nell’ambito del Programma di Tecnologia Aeronautica (PTA).

Il ruolo di IDEKO: precisione, digitalizzazione e automazione

All’interno del progetto, il centro tecnologico IDEKO, membro della Basque Research and Technology Alliance (BRTA), ha svolto un ruolo chiave nello sviluppo di soluzioni ad alta precisione per la produzione aeronautica.

L’attività di ricerca si è concentrata sull’aumento della precisione dei robot industriali mediante miglioramenti meccatronici e avanzate tecniche di calibrazione, fondamentali per rispettare gli stringenti standard del settore aerospaziale. Parallelamente, IDEKO ha integrato sistemi di sensori e visione artificiale che permettono alle celle robotiche di operare in modo autonomo e di monitorare il processo produttivo in tempo reale.

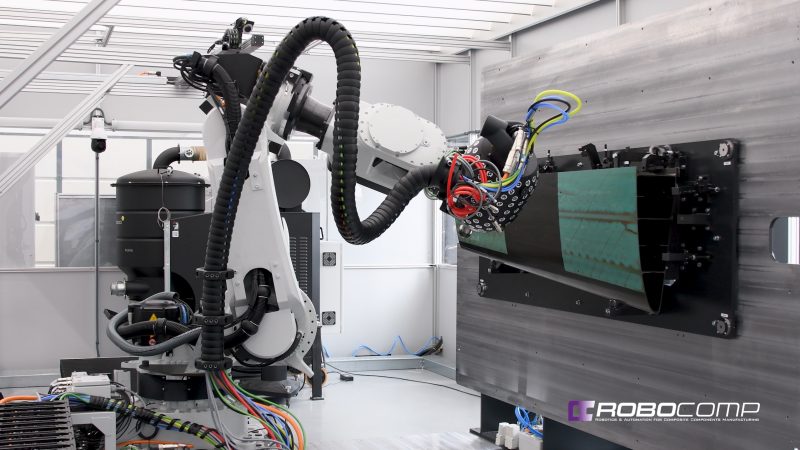

Celle robotiche flessibili per componenti in fibra di carbonio

Le nuove celle robotiche sviluppate in ROBOCOMP sono progettate per automatizzare lavorazioni critiche su componenti in fibra di carbonio, come fresatura, foratura e rifilatura. A differenza delle macchine tradizionali, che lavorano prevalentemente in orizzontale, queste soluzioni consentono la lavorazione dei pezzi in posizione verticale.

Questo approccio migliora l’accessibilità a geometrie complesse e rende la produzione più flessibile e scalabile, permettendo agli stabilimenti di adattarsi rapidamente a nuovi requisiti industriali.

Sostenibilità ed efficienza energetica nei processi produttivi

La sostenibilità è uno dei pilastri del progetto ROBOCOMP. Le tecnologie sviluppate ottimizzano la lavorazione dei materiali compositi, garantendo un uso più efficiente dell’energia e delle risorse. L’obiettivo è contribuire a una manifattura aeronautica a basse emissioni, riducendo l’impatto ambientale dei processi industriali senza compromettere qualità e produttività.

Un consorzio industriale e il trasferimento tecnologico

Il progetto si basa su un consorzio industriale che copre l’intera catena del valore. Oltre a DANOBAT e IDEKO, partecipano Airbus, con il ruolo di utilizzatore finale e definizione dei requisiti industriali, Robotnik, specializzato nella robotica mobile, e Industrial Olmar, specializzata in autoclavi e apparecchiature in pressione.

Le tecnologie sviluppate sono pensate per essere trasferite anche ad altri settori ad alta intensità di lavorazione, come automotive, energia e beni strumentali, rafforzando la competitività delle PMI e creando nuove opportunità nei servizi avanzati e nella smart maintenance.

a cura di Maria Bonaria Mereu

Condividi l'articolo

Scegli su quale Social Network vuoi condividere